Costruire uno "Skin on Frame"

di Tore Langella

Il metodo di costruzione "Skin on frame" (pelle su telaio), permette di ottenere un kayak leggero e flessibile, costruito in base alle proporzioni anatomiche del pagaiatore, e se ben dimensionato offre delle grandi emozioni in navigazione.

Nonostante l'apparente complessità di costruzione, i tempi di realizzazione sono piuttosto brevi.

La possibilità di non dover utilizzare macchinari elettrici, consente a chiunque di poter costruire il proprio kayak con pochi utensili manuali.

Tuttavia, senza un'adeguata guida, si può incappare in svariati errori che comprometterebbero il risultato.Per evitare di far costruire ai nostri visitatori un futuro relitto consigliamo di frequentare il forum KLI.

Alcuni consigli per la realizzazione dei longheroni

Come legno consiglio essenze di conifere, che hanno un buon compromesso peso/ resistenza ed offrono una buona tenuta all'acqua e sono: il pino nordico (svedese), il douglass, L'abete canadese, e il tulipier e l’Hemlock. In america si usa spesso il west red ceder, il quale è molto leggero, con una fibra molto compatta, ma è caro ed è praticamente introvabile. Per le costole invece, si utilizzano legni a fibra lunga, possibilmente verdi, per renderne più semplice la curvatura. Il frassino ed il rovere, ad esempio, si prestano bene per questo utilizzo. I longheroni sono la struttura base del kayak, determinano la lunghezza e la larghezza e ci vanno inserite le traverse e gli incassi per le costole. È sempre meglio riuscire a trovare un legno della lunghezza che ci occorre, ma se questo non è possibile si può giuntare con un incastro “testa a testa” detto “a scarpetta”.

Come legno consiglio essenze di conifere, che hanno un buon compromesso peso/ resistenza ed offrono una buona tenuta all'acqua e sono: il pino nordico (svedese), il douglass, L'abete canadese, e il tulipier e l’Hemlock. In america si usa spesso il west red ceder, il quale è molto leggero, con una fibra molto compatta, ma è caro ed è praticamente introvabile. Per le costole invece, si utilizzano legni a fibra lunga, possibilmente verdi, per renderne più semplice la curvatura. Il frassino ed il rovere, ad esempio, si prestano bene per questo utilizzo. I longheroni sono la struttura base del kayak, determinano la lunghezza e la larghezza e ci vanno inserite le traverse e gli incassi per le costole. È sempre meglio riuscire a trovare un legno della lunghezza che ci occorre, ma se questo non è possibile si può giuntare con un incastro “testa a testa” detto “a scarpetta”.

Per dare una forma più dinamica al nostro kayak possiamo aggiungere alla prua uno spessore che andremmo a fissare con dei cilindretti di faggio dette “spine”.

.jpg)

Quanto maggiore sia la larghezza del kayak, maggiore curvatura dovranno avere i longheroni sul piano orizzontale. Anche così, nonostante la lunghezza del kayak, non otterremo nessuna torsione, se non diamo nessun tipo di angolazione laterale. Questo angolo laterale è l’angolo che ha ognuno dei longheroni rispetto alla verticale e fa si che i bordi superiori siano più distanziati rispetto a quelli inferiori, come possiamo osservare nel disegno qui di lato al centro. L’angolazione, varia di kayak in kayak, ma uno standard è stato stabilito in 17°.

Questa tecnica costruttiva ci dà la possibilità di costruire un kayak come un abito fatto su misura, calcolando le nostre misure antropometriche (vedi la figura qui accanto), rileveremo la lunghezza, la larghezza, il baricentro, la posizione del puntapiedi, lo schienale e la posizione dell’arco del pozzetto del nostro kayak.

Il passo successivo è la costruzione delle forme (dime) che, applicate ai longheroni, ci daranno la forma del nostro kayak, ne occorreranno minimo tre per avere la forma base: una al centro e due alle estremità (poppa e prua).

Stabilita la forma si cominciano a costruire le traverse di coperta, si calcola per prima la traversa dello schienale, poi il punta piedi e l’arco del pozzetto. Di quest’ultimo si terranno solo i riferimenti visto che verrà montato in un secondo momento.

Le traverse vanno posizionate una per volta e legate, la legatura è semplice ma va fatta con cura visto che non utilizzeremo nessun chiodo o colla. Si consiglia di far passare il filo cerato con l’apposito ago dal foro del longherone a quello della traversa da 3 a 5 volte formando un anello ben stretto da entrambe le parti (vedi figura a lato).Inoltre la legatura delle traverse va fatta in modo che non dia fastidio alla coperta, quindi va fatta sotto il longherone.

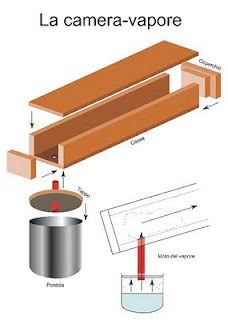

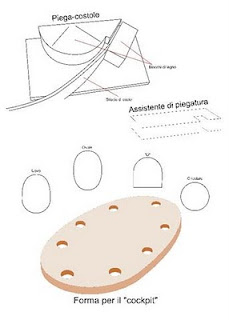

A questo punto è necessario costruire alcuni attrezzi per continuare l’opera: una camera a vapore (che ci servirà per rendere il legno più malleabile alla curvatura) (vedi figura sottostante a sinistra); una piastra per la curvatura delle costole, e la dima, che può essere realizzata con diverse forme per dare la curvatura al bordo del pozzetto (vedi figura sotto a destra).

Assicurarsi che la profondità degli scassi fatti sui longheroni per l’alloggiamento delle costole, siano tutti dalla stessa misura, fatta questa prova si procede nel tagliare le costole della misura desiderata. Lasciare per qualche giorno i listelli in acqua salata prima di metterli nella camera a vapore. I tempi di posa nella camera variano a seconda del tipo e dello spessore del legno. Una volta raggiunta la flessibilità ottimale si tolgono dalla camera e si procede immediatamente alla curvatura e alla posa sulle traverse.

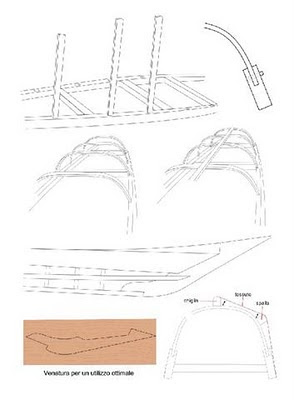

Dopo aver sistemato tutte le costole, si procede alla “spinatura”, ovvero si unisce la costola alla traversa tramite una spina di legno, facendo attenzione che la spina non fuoriesca dalla traversa (vedi disegno a lato in alto a destra).

Questo processo ci permette di rendere fisse le costole alla traversa.

Ora si possono misurare sia la chiglia, che andrà inserita nel frangi onda a prua e a poppa, e le spalle che invece andranno solo appoggiate e spinate (vedi disegno a lato).

A questo punto si devono disegnare sia la prua che la poppa, che verranno realizzate da un pezzo unico di legno, seguendo le venature (vedi esempio a lato in basso a sinistra), questo processo ci permette di personalizzare il nostro Kayak e dare praticamente la forma finale alla nostra imbarcazione.

Finalmente possiamo costruire il ponte del pozzetto o “masik”, che, insieme allo schienale serve ad appoggiare il bordo del pozzetto e le traverse di coperta, sia di prua che di poppa.

Rivestimento

I groenlandesi utilizzavano pelli di animali, nella costruzione moderna invece si utilizzano altri materiali più facilmente reperibili, come il tessuto balistico, il cotone grezzo e l’olona, mentre per le legature, si utilizza il filo cerato e il filo interdentale.

Ricordiamo che, per la costruzione, non vengono utilizzati ne chiodi ne colle, ma dei perni di legno, da questo deriva la sua elasticità.

L'immagine successiva è il risultato finale della costruzione.

SARDINUIT

La costruzione di un kayak è sempre stata un "sogno nel cassetto" del nostro presidente Tore Langella.

Il sogno ha cominciato a diventare realtà con piccoli lavoretti manuali, dove ogni materiale poteva servire allo scopo, manici di scopa, pezzi di legno trovati in spiaggia, resine e quant'altro.

Ecco alcune piccole creazioni di qualche anno fa:

Poi continua la ricerca e lo studio per la costruzione di un vero kayak, cosi facendo nel 2008 si “scontra” con l’unico forum in italiano sulla costruzione amatoriale di kayak in legno, quello del CKF, che gli permette di fare conoscenza con Fabio L. e Joseph L. (attualmente tutti e tre colleghi nello staff KLI - Kayak Legno Italia, http://www.kayakinlegno.com/forum/ ), questa interazione gli ha dato il coraggio di iniziare (insieme a suo figlio Aaron) la costruzione di "Coolastrishe", ovvero un kayak in legno in strip planing, costruito con listelli di mogano e noce.

| Coolastrishe |

Durante una pausa nella realizzazione dello strip planing, la conoscenza con Narcis F. I. (http://www.belone.net/) il viaggio in Spagna e la realizzazione di un West Groenland skin on frame (scheletro in legno ricoperto da nylon balistico) "Astella".

| Astella al chek-in, verso Alghero |

| Astella appena varata al Mariposa |

.jpg)

.jpg)

.jpg)